金属矿山大型智能化系统工程

随着智慧化矿山的建设,有轨电机车无人驾驶系统正在被越来越多的矿山企业所认可。无人驾驶系统的实施,可以减少运输水平作业人员,包括井下电机车司机和溜井放矿工,在井上控制室一个人可以监管多台车的运行,改善劳动环境,增加设备运行时间,提高生产能力,达到本质安全水平,真正实现机械化换人、自动化减人的目标。

随着智慧化矿山的建设,有轨电机车无人驾驶系统正在被越来越多的矿山企业所认可。无人驾驶系统的实施,可以减少运输水平作业人员,包括井下电机车司机和溜井放矿工,在井上控制室一个人可以监管多台车的运行,改善劳动环境,增加设备运行时间,提高生产能力,达到本质安全水平,真正实现机械化换人、自动化减人的目标。

自动化省人方面

实现自动装矿,无须遥控放矿,节省人力。

实现轨道衡自动计量,无须遥控开车计量,节省人力。

在平硐内摘钩、挂钩时,操作工通过遥控器实现电机车的近距离遥控,节省人力。

实现电机车自主巡航,结合主动的雷达障碍物检测,无须遥控操作,节省人力。

安全保障方面

增加车前雷达障碍物检测功能,实现主动安全防护。

放矿机系统增加远程断电功能,出现问题紧急断电,防止溜井的跑矿。

在卸矿井处增加料位检测及矿车板结检测,防止卸矿过程中出现安全问题。

增加 4G 专网,实现双网冗余,防止机车断网失控。

增加矿车料位检测功能,防止料位超高落矿,防止挂大线。

增加大块检测功能,出现大块自动检测、停机、报警。

关键技术

1、机车无人运行控制技术

车载控制器通过网络接受远程控制中心系统的指令,自动调节机车启动、加速、匀速、减速、刹车滞动、停车、升 / 降弓等,并将执行结果反馈给地面控制中心。

2、机车自主运行变速巡航技术

基于定速巡航原理,建立车辆变速巡航模型(自适应巡航模型)。根据生产优化调度软件模型发出的行车指令,结合轨道 / 道路客观分布状况,即前方直道弯道状况,是否需要避让等,实现行车自适应轨道和调度指令,自主调节行车速度,使装矿 -> 行走 -> 卸矿整个过程达到自主运行。

3、料位监测技术

集机车移动视频、数据采集、调度指令传输为一体,是连接机车和地面控制中心的重要通道,采用了有线无线相结合,多种无线冗余的宽带网络设计。

4、高可靠通讯冗余技术

采用激光测量方式,自动检测溜井内矿石料位,一方面控制溜井卸矿,另一方面指挥调度机车装矿。自动检测并调度放矿坑保持一定高度料位,保障下方破碎站安全。

5、机车精确定位

采用多项技术手段相融合,对机车进行精确定位,是无人驾驶的先决条件。直道弯道加减速,是自动放卸矿、 机车调度、道岔控制的基础。

6、多机车优化智能调度技术

和信集闭道岔自动控制一起,实时优化计算,调度井下机车的运行,确保机车运行效率最高,使得每班8小时内,用于生产工作的时间最多,等待避让的时间最少。

7、自动装矿技术

自动装矿系统安装于每个溜井放矿处,当机车靠近且当前装矿系统接收到调度中心的装矿指令时,自动装矿系统将根据可调的放矿参数自动控制溜井放矿机实现自动装矿。

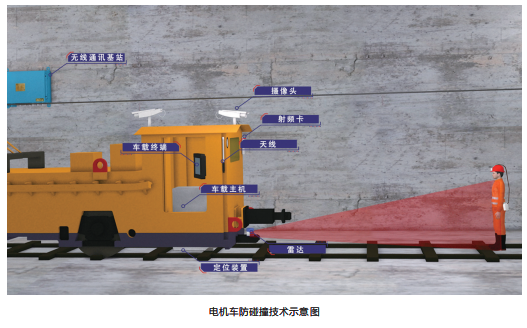

8、轨道障碍物自动识别和机车防碰撞技术

建立井下直道和弯道的三维模型,通过前探测雷达扫描与三维模型匹配,再结合机车视频的自动识别,可以检测前方的轨道上是否有人、是否有其它设备,机车之间是否有足够的安全距离,必要时采取自动紧急刹车,实现自主安全。

9、安全应急保障系统

在正常的情况下,由控制中心系统调度指挥整个井下机车的运行。如出现故障,必须交由应急保障系统来控制,并建立了井下应急巷道,确保机车和井下各个设备设施安全。

社会效益

无人驾驶、无人放矿,实现本质安全;

降低人为因素导致的生产事故;

减少工伤事故和减小职业病的发生概率;

改善工作环境,使电机车岗位由井下阴暗、潮湿、粉尘的环境中解放出来;

提升企业自动化、信息化水平,进而提升企业的生产管理水平。

经济效益

通过优化设计,实现最优配矿;

减少人力资源成本;

提高运输效率;

确保矿石质量稳定;

降低人为操作所造成的经济损失;

降低设备维护成本;

安徽马钢张庄铁矿

安徽马钢张庄铁矿有 500 万吨年产量、9 个穿脉、 12 公里运输总长、7 台电机车、18 个放矿站、2 个卸矿站。 该项目在 2016 年开始建设;2017 年完成了全系统实施和调试,并开始运行。

基础建设内容

对 7 台电机车进行改造,将普通的电机车升级为无人驾驶电机车。

井下所有区域实现无线网络覆盖,共架设 75 套通信基站。在各重点区域安装 62 套视频监控设备。

在中控室安装服务器、大显示器和 3 套操控台,两用一备。

在轨道上方安装 140 个定位装置,实现机车定位校准。

为井下 12 套放矿溜井加装自动控制设备,包括放矿机控制设备、料位检测设备、大块检测设备、车斗自动定位设备、视频设备等。

在各重点区域安装 62 套视频监控设备。